Введение в предиктивную диагностику безопасности станочных линий

Современное производство характеризуется высоким уровнем автоматизации и комплексности оборудования. Станочные линии занимают ключевое место в машиностроении, металлообработке и других промышленных отраслях. Надежность и безопасность их работы напрямую влияют на производственные показатели и безопасность персонала.

Предиктивная диагностика — это современный подход к техническому обслуживанию и мониторингу оборудования, направленный на раннее выявление возможных неисправностей. Применение предиктивной диагностики безопасности станочных линий на основе анализа вибраций позволяет своевременно предупреждать критические ситуации и минимизировать риски аварий.

Основы вибрационного мониторинга станочных линий

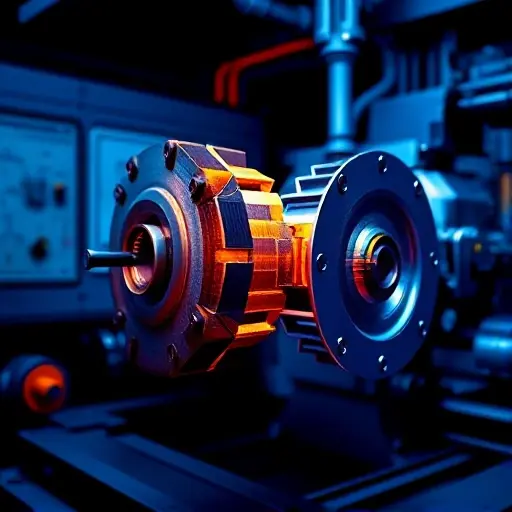

Вибрационный мониторинг — одна из наиболее информативных и распространённых технологий сбора данных о состоянии оборудования. Станочные линии при работе всегда генерируют вибрации, компоненты которых зависят от текущего состояния узлов механизма.

Анализ вибрационных сигналов позволяет выявлять начальные этапы износа подшипников, дисбаланс роторов, смещения валов, повреждения зубчатых передач и другие дефекты. Раннее обнаружение таких изменений помогает предотвратить разрушение оборудования и аварийные остановы производства.

Принципы работы вибрационного анализа

Для реализации вибрационного мониторинга используются датчики — акселерометры, установленные на критических узлах станка. Сигналы с них поступают в систему сбора данных и обрабатываются с помощью специализированного программного обеспечения.

Ключевые этапы обработки включают фильтрацию шумов, преобразование в спектральную область, выделение характерных частот и параметров вибрации, анализ трендов изменения амплитуд и спектральных компонентов.

Типы вибрационных неисправностей

Вибрационные характеристики позволяют диагностировать различные типы дефектов, среди которых:

- Износ или повреждение подшипников;

- Дисбаланс и неправильная балансировка роторов;

- Смещение или биение валов;

- Ослабление креплений и детонация;

- Дефекты зубчатых передач;

- Нелинейности в работе электродвигателей и приводов.

Каждый тип отклонения имеет уникальный вибрационный «отпечаток», что позволяет точно локализовать источник проблемы.

Технологии и методы предиктивной диагностики на основе вибраций

Современные системы предиктивной диагностики используют комплексные алгоритмы анализа вибраций, интегрируемые с системами управления и безопасности станочных линий. Основные методы включают как классический спектральный анализ, так и более продвинутые подходы — машинное обучение, нейросети и искусственный интеллект.

Соединение нескольких методов анализа позволяет добиться максимального уровня достоверности диагностики и прогнозирования состояния оборудования.

Классический спектральный анализ

Спектральный анализ вибрационных сигналов осуществляется с помощью преобразования Фурье, что позволяет выделять частоты, характерные для различных дефектов. Этот метод хорошо зарекомендовал себя при диагностике подшипников и балансировке роторов.

Однако спектральный анализ требует высококвалифицированного технического персонала и ограничен в предсказании сложных многокомпонентных неисправностей.

Методы машинного обучения и искусственного интеллекта

Современные решения включают в себя автоматизированные системы, способные обучаться на исторических данных вибраций и идентифицировать нестандартные паттерны с высокой точностью. Для этого применяются алгоритмы классификации, кластеризации и регрессии, которые анализируют большие объемы информации в реальном времени.

Искусственный интеллект позволяет не только распознавать текущие дефекты, но и прогнозировать развитие аварийных ситуаций за несколько дней или часов до их наступления, что существенно повышает безопасность и эффективность обслуживания станочных линий.

Преимущества внедрения предиктивной диагностики вибраций в станочных линиях

Внедрение систем предиктивной диагностики на базе вибраций приносит производству ряд значимых преимуществ:

- Раннее предупреждение неисправностей: позволяет избежать внезапных простоев оборудования.

- Оптимизация технического обслуживания: переход от планового к состоянийному обслуживанию уменьшает затраты.

- Повышение безопасности персонала: снижает риск аварийных ситуаций и травм на производстве.

- Улучшение качества продукции: обеспечивает стабильную работу станков в оптимальном режиме.

- Продление срока службы оборудования: своевременное устранение дефектов предотвращает серьезные поломки.

Кроме этого, предиктивная диагностика способствует росту общей эффективности производства и снижению затрат на ремонт и восстановление оборудования.

Практические аспекты внедрения систем предиктивной диагностики

Для успешной реализации системы предиктивной диагностики безопасности станочных линий необходимо выполнить ряд важных шагов:

- Провести детальный аудит оборудования и выявить критически важные узлы для мониторинга.

- Подобрать и установить высококачественные вибрационные датчики в соответствии с техническими требованиями.

- Выбрать и настроить программное обеспечение, обеспечивающее сбор, хранение и обработку данных.

- Обучить операторов и технический персонал методам интерпретации вибрационных сигналов и работе с системой.

- Организовать интеграцию системы диагностики с существующими системами управления и безопасности.

- Проводить регулярный мониторинг и анализ данных для принятия своевременных управленческих решений.

Особое внимание следует уделить качеству установки датчиков и калибровке оборудования, поскольку ошибки на этом этапе могут привести к неправильной диагностике и снижению эффективности системы.

Выбор оборудования и программного обеспечения

Современный рынок предлагает широкий ассортимент вибрационных датчиков различных типов — от недорогих акселерометров до высокочувствительных сенсоров с интегрированной обработкой сигналов. Важно выбирать устройства с учетом условий эксплуатации и технических характеристик станочных линий.

Программные решения для предиктивной диагностики могут быть как локальными, так и облачными, обеспечивая удаленный доступ к данным и возможности масштабирования. При выборе ПО ориентируются на функционал анализа, удобство интерфейса и возможность интеграции с существующими системами предприятия.

Безопасность и нормативное регулирование

Предиктивная диагностика играет важную роль в обеспечении безопасности производственных процессов. Системы мониторинга позволяют минимизировать риски аварий, связанных с механическими отказами, и обеспечивают своевременное информирование персонала о потенциальных опасностях.

На практике внедрение таких систем должно соответствовать действующим нормам техники безопасности и стандартам промышленной безопасности, что требует профессионального подхода к проектированию и эксплуатации диагностических систем.

Правовые и технические стандарты

В различных странах существуют нормативные документы, регулирующие безопасность промышленных станков и методов их диагностики. В России, например, действуют ГОСТы и отраслевые стандарты, определяющие требования к техническому обслуживанию и диагностике оборудования.

Соответствие нормативам обеспечивает гарантию качества и безопасности, а также упрощает процесс внедрения предиктивных систем в рамках промышленного предприятия.

Заключение

Предиктивная диагностика безопасности станочных линий на основе анализа вибраций представляет собой эффективный инструмент, направленный на повышение надежности и безопасности производства. Использование вибрационного мониторинга в сочетании с современными методами обработки данных позволяет своевременно выявлять и предупреждать дефекты оборудования, оптимизировать техобслуживание и минимизировать простои.

Внедрение таких систем требует комплексного подхода: технической подготовки, правильного выбора оборудования и ПО, а также соблюдения нормативных требований. В результате предприятие получает значительные экономические и производственные преимущества, снижая риски аварий и повышая качество выпускаемой продукции.

Таким образом, развитие и интеграция предиктивной диагностики на основе вибраций становится важнейшим этапом цифровой трансформации производственных процессов и ключом к устойчивому и безопасному развитию современных станочных линий.

Что такое предиктивная диагностика безопасности станочных линий на основе анализа вибраций?

Предиктивная диагностика безопасности — это метод оценки технического состояния оборудования путем мониторинга вибрационных сигналов. Анализ вибраций позволяет выявлять отклонения от нормальной работы станков на ранних стадиях, прогнозируя возможные поломки и предотвращая аварийные ситуации. Такая диагностика способствует повышению надежности и безопасности станочных линий, минимизируя простои и затраты на ремонт.

Какие типы вибрационных датчиков применяются для контроля станочных линий и как выбрать оптимальный?

Для мониторинга вибраций обычно используются акселерометры, вибродатчики и микрофоны высокой чувствительности. Выбор оптимального датчика зависит от частотного диапазона исследования, уровня шума на предприятии и особенностей оборудования. Например, акселерометры широко применяются для выявления износа подшипников и дисбаланса роторов. Важно обеспечить правильное расположение датчика и высокое качество сигнала для точного анализа.

Какие методы обработки вибрационных данных наиболее эффективны для предиктивной диагностики?

Наиболее популярными методами обработки являются спектральный анализ, вейвлет-преобразование и методы машинного обучения. Спектральный анализ помогает выделить характерные частотные компоненты, связанные с дефектами, а вейвлет-преобразование обеспечивает временно-частотный анализ сигналов. Современные технологии машинного обучения позволяют автоматизировать распознавание аномалий и прогнозирование отказов, повышая точность и скорость диагностики.

Как интегрировать систему предиктивной диагностики на основе вибраций в существующую станочную линию?

Интеграция требует установки вибрационных датчиков на ключевые узлы станка, подключения их к системе сбора и анализа данных, а также обучения персонала. Важно выбрать совместимые с оборудованием программные решения и обеспечить бесперебойную передачу данных. Также рекомендуется постепенно внедрять систему, начиная с пилотных участков для отладки процессов и оценки эффективности.

Какие преимущества дает предиктивная диагностика безопасности станочных линий по сравнению с традиционным техническим обслуживанием?

Основные преимущества предиктивной диагностики — это снижение незапланированных простоев, более рациональное планирование технического обслуживания и снижение затрат на ремонт благодаря своевременному выявлению неисправностей. Такой подход повышает общую безопасность производства, продлевает срок службы оборудования и позволяет повысить качество выпускаемой продукции за счет стабильной работы станочных линий.